復合材料的需求將以更快的速度增長,而其高成本成為制約復合材料廣泛應用的重要瓶頸。低成本復合材料制造技術是目前世界上復合材料研究領域的一個核心問題。提高復合材料的性能價格比,除了在原材料、裝配與維護等方面進行研究改進外,更重要的是降低復合材料制造成本。

3D打印

近年來,3D打印技術的出現為制造業開辟了一個全新的思路,不同于傳統制造業的減材制造和等材制造,它通過添加材料的方式可以快速地成型復雜形狀產品并且實現極大限度的利用原材料。

航天器的發射成本高,有效載荷的質量對發射成本影響巨大,因此有效載荷在結構設計和材料選用時特別注重結構效率。碳纖維復合材料具有比強度高、比模量大、熱穩定性好、可設計性強等特點,優異的綜合性能正是追求高性能、結構質量效率優化的航天產品所需。

目前,應用在航天光學遙感器的碳纖維復合材料產品涵蓋遙感器的各個部位,如相機鏡筒、相機支架、遮光罩、桁架等。所用樹脂以環氧樹脂和氰酸酯樹脂為主,增強材料以連續碳纖維為主。根據具體產品特點和工藝特點,按照產品的性能要求和厚度要求將預浸料以一定的鋪層順序和鋪層層數在模具上疊放形成坯體,再將坯體放入熱壓罐或熱壓機在高溫環境下進行數小時的高溫高壓固化。

航天遙感器復合材料及制造工藝主要有以下特點:

1)為保證產品的力學性能,增強體采用連續纖維;

2)樹脂基體環氧樹脂和氰酸酯樹脂均為熱固性樹脂,需要在特定的固化溫度和壓力下進行數小時固化(發生化學交聯反應)以形成穩定的網狀交聯聚合物;

3)預浸料疊層坯體內部松散,為排出坯體中的空氣和其他小分子,需對坯體在加熱的同時施加高壓,以提高制品的致密性,保證制品的力學性能;

4)對于復雜結構產品,為保證其力學性能,預浸料鋪層設計往往需要多個平面或多個部位進行連續鋪層,如薄壁加筋鏡筒需保證法蘭環和鏡筒筒體的連續、加強筋與鏡筒筒體的連續等,多向接頭中要保證各端頭周向連續、各端頭之間的根部連續等。

3D打印技術

3D打印也叫增材制造,區別于傳統的減材或等材加工制造方法,它是采用材料逐層累加的方法制造實體零件。該技術是在現代CAD/CAM技術、激光技術、計算機數控技術、信息技術、精密伺服驅動技術以及新材料與物理化學技術的基礎上集成發展起來的。

其工作原理是將物理實體的計算機三維模型離散成一系列的二維層片,利用精密噴頭或激光熱源,根據層片信息,在數字化控制驅動下,將熔覆的成型材料通過連續的物理層疊加固化,逐層增加材料來生成三維實體產品。

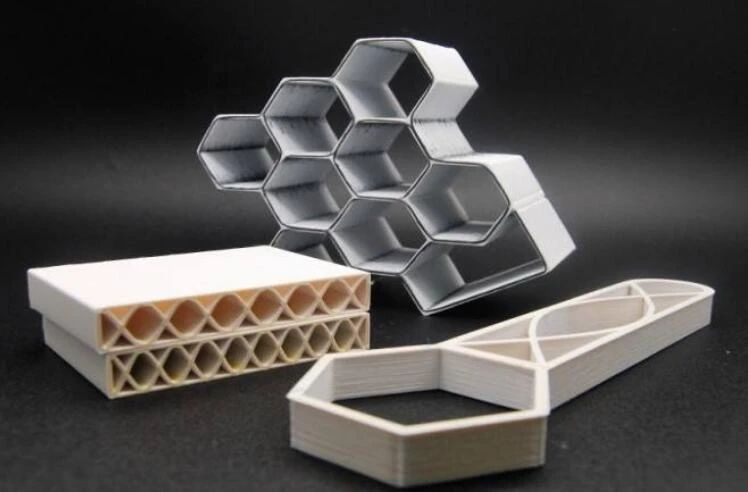

在各種3D打印技術中,能夠進行復合材料3D制造的主要有選區激光燒結(SLS)、熔融沉積成型(FDM)、分層實體制造(l,LOM)以及立體光刻技術(SL)。

SLS制造復合材料的主要方法是混合粉末法,即基體粉末與增強體粉末混合,激光按設計圖紙的截面形狀對特定區域的粉末進行加熱,使熔點相對較低的基體粉末融化,從而把基體和增強體粘接起來實現組分的復合。該方法存在的問題是混合粉末中兩種材料的密度不同,易出現沉降使得制品成分不均勻。通過合成單一復合材料粉末進行技術改進,制得的復合材料粉末將能克服混合粉末的易沉降、不均勻等問題從而能夠制得品質更高的制品。

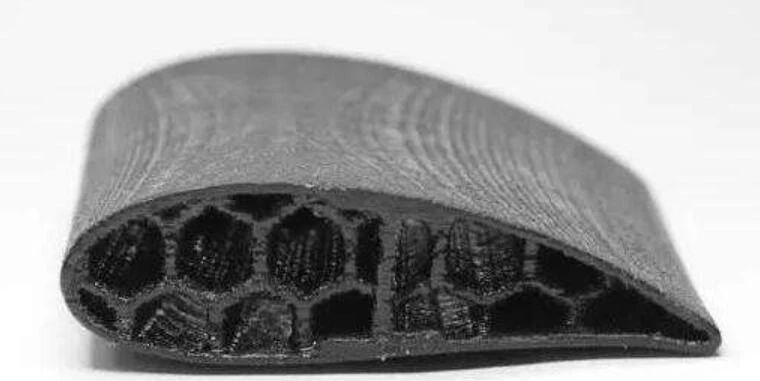

FDM工藝制造復合材料是預先將纖維和樹脂制成預浸絲束,再將預浸絲束送入噴嘴,絲束在噴嘴處受熱融化并按設計軌跡堆放在平臺上形成一層層材料,層與層之間通過樹脂部分或完全融化形成連接。FDM技術所用的復合材料預浸絲束必須滿足組分、強度以及低粘度等要求,一般需要在復合材料中添加塑性劑增加流動性。

LOM技術與FDM類似,需預先制備單向纖維/樹脂預浸絲束并排制成無緯布即預浸條帶,預浸條帶經傳送帶送至工作臺,在計算機的控制下,激光沿三維模型每個截面的輪廓線切割預浸條帶,逐層疊加在一起,形成三維產品。

利用SL制造復合材料,首先需將光敏聚合物與增強顆粒或纖維混合成混合溶液,利用紫外激光快速掃描存于液槽中的混合液,使光敏聚合物迅速發生光聚合反應,從而由液態變為固態,然后工作臺下降一層薄片的高度,進行第二層激光掃描固化,如此反復,形成*終產品。SL制造復合材料存在增強顆粒發生沉淀導致顆粒分布不均勻、溶液中泡沫導致固化后孔洞的產生、顆粒的反射使得激光吸收能量變低因而需要更長的照射時間等問題。

復合材料3D打印技術進展

熱塑性樹脂具有加熱變軟、冷卻固化的工藝特性,易于實現增材制造,在3D打印市場以熱塑性塑料為主,同樣,在復合材料3D打印技術中,以熱塑性樹脂為基體的復合材料相對也是主要的研究對象,增強材料有短切纖維和連續纖維。

德國、美國等3D打印公司及我國華曙高科等分別研制了可用于SLS技術的短切纖維/熱塑性樹脂復合材料粉末并實現商業化。

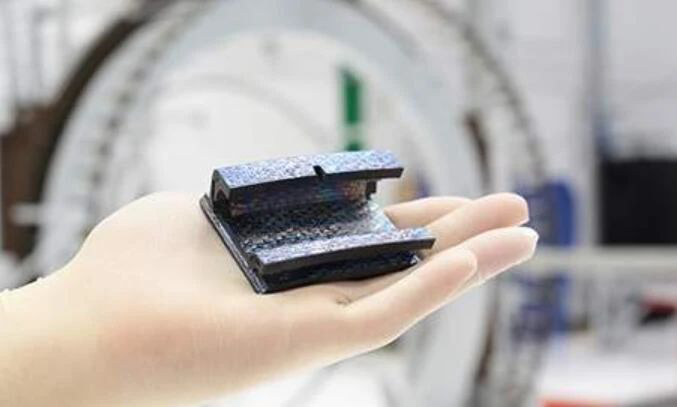

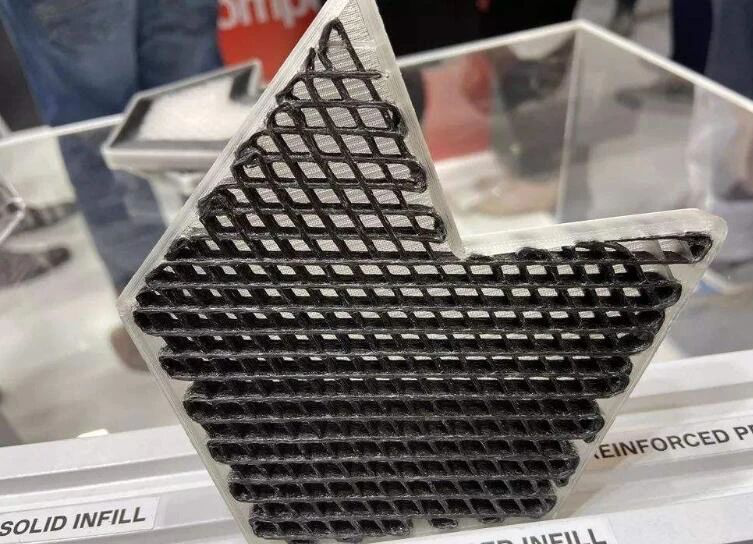

美國MarkForged公司2014年初研發了連續碳纖維增強熱塑性復合材料3D打印設備MarkOne,打印出了碳纖維增強尼龍復合材料。打印機具有兩個噴頭,一個噴頭輸送熱塑性樹脂(尼龍或聚乳酸),一個噴頭輸送連續的預浸碳纖維絲或預浸玻璃纖維絲,預浸纖維絲涂有特別為打印機開發的熱塑性樹脂,兩個噴頭輪流工作,用基于FDM的工藝沿X/Y平面鋪放樹脂和預浸絲束,實現纖維和樹脂的復合,纖維可以按需要取向或僅在需要的地方鋪放。目前,該設備僅能實現X/Y方向纖維取向,尚不能實現Z向取向。MarkOne可打印尺寸為0.6m×0.4m×0.3m。

美國Stratasys公司和美國能源部(DOE)橡樹嶺國家試驗室合作開發量產碳纖維復合材料FDM制造技術。合作分為3個階段,第一階段研究在FDM過程中如何放入碎纖維以及如何調整材料的各種機械性能,第二至第三階段研究集中于在中心線上開工制造連續碳纖維復合材料以及進一步的處理。

哈佛大學研制了適用于3D打印的環氧樹脂,實現了熱固性樹脂的3D打印。為改善樹脂粘度,研究人員添加了納米粘土、二甲基磷酸酯、碳化硅晶須和短切碳纖維,以咪唑基離子做固化劑,極大地拓展了樹脂的打印窗口,使樹脂在長達數周的打印窗口期內粘度不會顯著增加。通過控制纖維長徑比和噴嘴直徑,使填料在剪切力和擠出流的作用下發生取向,實現了填料取向的控制,獲得了取向的纖維。打印好的部件先在較低的溫度下預固化,然后從基板上移出再進行進一步高溫固化。

航天用樹脂基復合材料3D打印技術分析

目前復合材料3D打印技術以短纖維/熱塑性復合材料為主,材料和設備實現了商業化,而熱固性基復合材料僅在試驗室實現了短切纖維增強復合材料的3D打印。結合航天遙感器復合材料的產品特點,連續纖維增強熱固性復合材料3D打印技術在打印材料、多維連續打印、預固化功能等方面亟待突破。

亟待突破的方面

1)開發適應性的打印材料。復合材料3D打印過程要求打印材料具有適當的粘度、流動性、長的操作時間、短的成型時間,因此需對現有航天復合材料材料體系進行適應性開發,對材料體系進行改進,以提供滿足3D打印技術和航天應用要求的材料。

2)突破纖維多維連續打印。復合材料3D打印設備亟需突破在多維方向的連續堆積,如設置五軸/六軸聯動打印平臺通過轉動平臺實現多維連續打印,以滿足航天復雜結構產品多個平面、多個部位的連續鋪層要求。

3)實現預壓實功能。熱固性樹脂基復合材料需在高溫高壓下實現樹脂基體的固化和制件的致密化,可在打印一定層數后在設備內對坯體進行預壓實和加熱,提高打印中間過程的致密性,打印完成后再將坯體移至固化設備進行最終固化。

采用低成本技術是降低復合材料產品成本的有效途徑之一,3D打印技術通過增加材料實現產品的制造,能夠極大限度的發揮材料的利用率,降低復合材料生產成本。

此外,對于復雜結構復合材料產品,3D打印技術還可以減小對工裝的依賴,縮短加工時間,同時還可以實現整體成型、減少裝配時間,研究3D打印技術在航天復合材料的應用具有重大工程意義。對于航天遙感器所用的連續纖維增強熱固性樹脂復合材料,3D打印需解決打印材料、纖維多維連續打印、預固化功能等問題。